#oberflächenkontrolle #frischbeton #defekterkennung #qualitätskontrolle

Frischbeton

Fertigteilproduktion

2 x 3 meter

Oberflächenfehler

2D Kameras

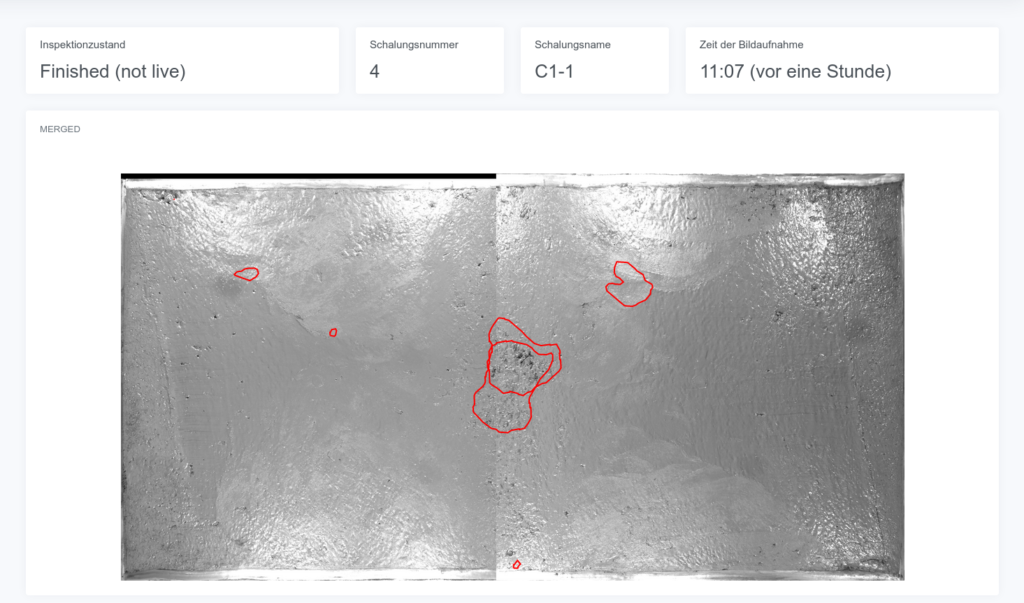

Auf der Grundlage der Anforderungen eines unserer Kunden in der Schweiz haben wir eine automatisierte Lösung für die Inspektion der nassen Oberfläche von Tunnelsegmenten am Ende der Produktionslinie entwickelt. Dieses System untersucht die Oberfläche des Betons auf Mängel wie Löcher, Materialnester und visuelle Konsistenz. Die fortschrittlichen Sensoren und die Bildverarbeitungstechnologie des Systems stellen sicher, dass jeder Tübbing den strengen Qualitätsstandards entspricht, bevor er ausgeliefert wird.

Anforderungen

Moderne Verkehrstunnel werden häufig mit Hilfe von Tunnelbohrmaschinen gebaut, bei der der Tunnel mit Betonfertigteilsegmenten ausgekleidet wird. Diese Segmente werden mit Standardverfahren für Betonfertigteile hergestellt. Bei diesem Projekt glättet ein Roboter die nasse Betonoberfläche, die anschließend auf ihre Qualität geprüft wird. Werden Mängel festgestellt, werden Korrekturmaßnahmen vorgeschlagen, um hohe Standards gewährleisten zu können.

Herausforderungen

Das System meisterte mehrere Herausforderungen, darunter die Größe der Betonsegmente und die Variabilität von Beton als natürlichem Material, das sich mit den Jahreszeiten und den Einsatzstoffen verändert. Außerdem macht die Subjektivität der Qualitätsbewertung die Gewährleistung einheitlicher Standards noch komplexer.

Hardware

In Zusammenarbeit mit unserem Kunden konnte ein Hardwarekonzept entwickelt werden, das in der Tunnelumgebung stabil arbeitet und besonders vor Verschmutzung geschützt ist. Das endgültige Konzept besteht aus zwei hochauflösenden 2D-Kameras, die die Oberfläche des Objekts inspizieren. Die Verarbeitung der Daten erfolgt auf einem Edge-Device, was Vorteile hinsichtlich der Echtzeitanforderungen und des geringeren Bandbreitenbedarfs hat. Die Signalisierung und Identifikation wird über eine bestehende OPC UA Infrastruktur am Produktionsstandort realisiert.

Software

Verschiedene Algorithmen des maschinellen Lernens wurden trainiert, um zuverlässige Fehler zu erkennen. Grundlage hierfür ist die hauseigene CVC Inspect-Infrastruktur. Die Modelle wurden mit den neuesten Technologien des maschinellen Lernens implementiert und sind für die Erkennung der Fehlerklassen definiert. Das Frontend ist im CVC Control Dashboard realisiert, so dass sowohl die Mitarbeiter in der Produktionslinie als auch die Qualitätsmanager einfachen Zugriff auf das System haben. Die Daten und Ergebnisse werden auch an das Segment Documentation System (SDS) der VMT GmbH weitergeleitet.